2025年 活動報告詳細

| 3月 10日(月) コンサル閑話 |

私事で恐縮ですが、自身の人生に関し考え方の一側面をご紹介させていただきます。私は、製造業38年間のサラリーマン生活(第1ステージ)を経て、個人事業主(第2ステージ)として10年目を迎えております。今回改めて、第2ステージに入る時点での自分の考え方・生き方を振り返ってみました。読者の方々(経営者様)におかれましては、何がしかの「気づき」の一助となれば幸甚です。

(1)人生80年を見据えて

長寿命化が進み人生80年が当たり前となっている現在、一般的なサラリーマンにとって、定年後の生き方をどうするかは重要課題の1つとなっています。私も例外に漏れず、このテーマを30歳代前半頃から真剣に考えてきました。書籍を介して先賢から学び、模索する中で得られた結論は、「一度しかない人生。生涯勉強、生涯現役!」、「人生の定年(仮に80歳)を設定し、それまでに残された時間を安易な惰性に走ることなく、体力の続く限り現役として突っ走る。ゆっくりするのは死んでからでよい。」という生き方に終着しました。

「生涯現役」とは、「生涯、社会に役立つ仕事にこだわり、責任を持って継続する」ということであり、私の中では一般的なボランティアやライフワークとは一線を画しています。仕事に対し責任を持つことで、妥協を許さず、よって見返りとしての適正な収入を得ることのできる、いわゆる『現役』の状態」を意味します。80歳までそのような生き方をするためには、自分を様々な角度から磨き続けられる仕組みが必要となります。

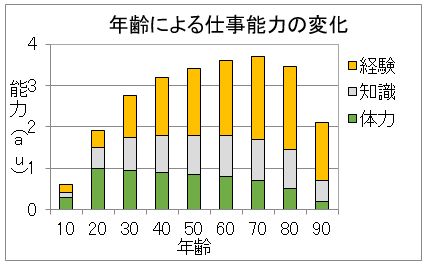

現役を維持するための必要条件として「仕事能力」を定義し、「仕事能力は、体力・知識・経験の3要素のトータル和で表現できる」との仮説を立てました。

グラフは、年齢と仕事能力の関係(私個人の考えるイメージ)を示しています。グラフから、①要素ごとの年齢分布のピークは異なっていること、②トータルでのピークは70歳付近にあること、③一般的に考えられているよりも高年齢側にシフトしていること、また、④80歳になろうとも50歳と同程度の仕事能力を維持できること、に気づきました。これが80歳を定年と設定した私の人生観の根拠となっています。

人生は「まさか」の連続といわれます。「まさか」に備えること、自分でできるリスクマネジメントとして、私は生涯自分自身を環境変化に適応させ磨き続ける道を選びました。田中真澄氏の言われる凡人のための弱者の戦略「コツコツと日々継続」を愚直に実践するのみです。

「これから通る今日の道、新しい道、通り直しの出来ぬ道」(道のうた:森川りう)の詩の一節です。私は50歳を過ぎてから、「人生に日限があること、残り時間との競争であること」を強烈に意識し出しました。

(2)人生の第2ステージを生き抜くために

人生の後半から終盤をより強く生き抜くためには、健康を維持することと共に、今までに蓄積してきた知識+経験に対し、不足部分を補いながらアウトプットしていく努力が欠かせません。一般的に、欧米的な考え方(人は楽しむために仕事をする)と日本的な考え方(人は仕事をすることで楽しむ)があると言われていますが、私の場合は典型的な日本的な考え方と生き方を選択しました。

①心をつくるクセ

「心構えは、どんなに磨いても毎朝ゼロになる能力である。毎朝起きたら歯を磨くように、心構えも毎日磨き直さなければならない。」 田中真澄氏のこの言葉を肝に銘じ、「行動のクセ」だけでなく「考え方のクセ」についても、健康維持のための早起きやジョギングと同様、毎朝の振り返りを通して実践し磨いていきます。

②PSR(Personal Social Responsibility)の定義と実践

近年重視されてきたCSR(Corporate Social Responsibility)は以下のように定義されています。「企業が利益を追求するだけでなく、組織活動が社会へ与える影響に責任をもち、あらゆるステークホルダー(利害関係者:消費者、投資家等、及び社会全体)からの要求に対して適切な意思決定をすること」。それに対し、私はあえて、PSR(Personal Social Responsibility)というものを以下に定義し、実践を決意しました。「自分の利益を追求するだけでなく、残された生涯が社会へ与える影響に責任をもち、あらゆるステークホルダー(地域にてお世話になった方々、関係を持たせていただいている企業・自治体・人々)からの要求に対して信頼で応え、適切な発言および行動をとること」。

そのためには、田中真澄氏の言われるように、サラリーマンの考え方を脱却し、ホスピタリティの考え方「1年365日、1日24時間、何時でも何でもどうぞ」に少しずつでも転換していく必要があります。これを実現するためには、サービス業に徹する必要があり、自身だけでなく家族の協力と犠牲を伴うため、プライベートないくつかのハードルを越える必要のあることは覚悟しなければなりません。

「豊かだから与えるのではない、与えるから豊かになる」(道のうた:森川りう)。言うは易しだが、どこまで実行できるのやら?最終的に体力勝負の域にまでは到達したいと考えます。

(3)夢をカナエル

「夢を持ち、その夢を実現すべく燃えることができるのは、全生物の中でも人間だけである。天から授かったこの能力をフルに発揮する人生を送りたいものである。」『小さな人生論』(藤尾秀昭)の中での言葉です。今までも考えていたことではありましたが、明言されショックでした。人間、夢を追い続けることなくして生涯を終えるわけにはいかないのです。自分にとっての夢は何だろうと考えた時、それがまさしく人生の第2ステージの姿そのものになります。新しい情報へのワクワク感や企業様からの刺激であり、そしてそれらの延長線上に氷山の一角として見え隠れするが全体の姿を見せることのない未だ見ぬプロコン像、未知の世界へのあくなき冒険心であるのかもしれません。あるいはまた、『青春』(ウルマン)の詩にあるように、「優れた創造力、逞しき意思、炎ゆる情熱、怯懦(きょうだ)を却ける勇猛心、安易を振り捨てる冒険心」、このような心の様相である青春と同意語なのかもしれません。青春のただ中こそ、夢を追いかけるに相応しいということです。

人生80年を1日24時間に例えますと、私の生涯は既に17:30を過ぎ、陽が暮れようとする時間帯にさしかかっています。人生のタイムアップ24:00までは残り6.5時間。第2ステージ自体の時間帯は長くはないのですが、それを迎えるに当たり、心に十分な栄養をとることで第1ステージでの疲れをリフレッシュし、目の前を真直ぐに見据え、かくしゃくたる80歳の定年を迎えられるよう、1日1日を積み重ねていく覚悟です。

「希望と感謝と反省の日を重ねつつ、わが生涯を意義深く」(道のうた:森川りう)。自分を取り囲む全ての世界に対し、精一杯のお返しのできる生き様でありたいと切に願う次第です。

※参考:「中小企業診断士の合格・開業体験記」(2013.4 同友館、第2章第4節(後藤))

文責: 後藤泰山

| 2月 20日(木) 倉庫管理について |

2024年問題として物流業務が取り上げられ、運転者不足に焦点が当てられていますが、幾つかの企業をお手伝いする中で物流業務として倉庫業務に問題を抱える企業が多い事を感じています。今回は倉庫業務について考えてみます。

倉庫・物流業務の問題点

- ある工場では、治工具の置き場所が決まっておらず、作業者が工場内を探し回っている。

- ある工場では、仕掛品が工程の廻りに置かれている。一見、モノを運ぶ工数がなく便利に思われるが、通路が塞がれていて工場全体の効率を見ると低下している。

- ある工場では、完成品の倉庫(置き場所)が存在するが、その倉庫の中を見ると雑然と置かれていて、出荷すべき製品を取り出すのに他の製品を移動してからでないと出荷できない。

等の問題を経験しました。実務を運用している作業者は自分の業務を遂行することに集中して、モノの管理については余り関心がないように思えます。

問題解決の方向性

問題を解決するためには

- 治工具、材料、仕掛品、製品の置き場所をまずは明確にすることが必要と考えます。

ただ置き場所を決めるだけでなく、置き場所の区分けとか棚の設置など、保管場所の管理が重要と考えます。置き場所として治工具や仕掛品について工程の近くに置き場所を設けて効率化を図り、さら棚番管理を導入して棚とモノを結び付け、必ず同じ場所に格納する習慣づけが重要になると考えます。

- その為に5Sの徹底です。

・ 整理 (セイリ) 不要なものを捨てること

・ 整頓 (セイトン) 使いやすく並べて表示をすること

・ 清掃 (セイソウ) きれいに掃除をしながら、あわせて点検すること

・ 清潔 (セイケツ) きれいな状態を維持すること

・ 躾 (シツケ) きれいに使うように習慣づけること

5Sを徹底することによって決められた場所にモノを置き、通路を確保したり、探す時間を短縮でき、工場の生産性向上を図ることができます。

- 在庫管理と結び付けた置き場所管理を行なう必要があります。

工場ではモノの管理として棚卸に時間を掛けています。やはり在庫管理には工数が掛かる厄介な問題です。そこで、棚番管理によるモノの置き場所の徹底と、置き場所が決まれば、現品カードにて入出庫管理を徹底することで在庫正確性を高めることができます。

- 倉庫業務を行なう上の問題として人手不足が挙げられます。しかし、IT技術、ロボット技術の進歩により、倉庫業務の機械化を図ることが可能になりました。

◆入荷業務ではハンディターミナルを活用して省力化を図り、庫内保管場所への移動は自動搬送機を活用できます。入荷検品も入荷したモノをバケット入れると自動重量検査を行なう機械もあります。

図1.自動搬送機

◆保管業務として各棚に棚表示器を取付、どの製品が何個格納されているかを表すことが出来ます。

図2.棚表示機

◆ピッキングとしては大がかりな装置として自動ピッキングを行なうことも可能ですが、棚表示機とピッキングカートを組み合わせたピッキングの仕組みも可能です。ピッキングカートにはタブレットを取付けてピッキング製品と個数を明示することによって間違いなくピッキングが可能になります。

図3.ピッキングカート

◆出荷時の検品としてRFIDを活用して正しい出荷が行われているか確認することも可能です。

図4・RFID読取り装置

以上のような装置を組み合わせるとによって倉庫業務の省力化と物流の正確性を高めることが可能になります。

まとめ

製造業としてモノづくりに投資する事が主体となりますが、業務効率を考えた場合に倉庫業務、物流業務の改善を図ることが工場全体の効率化に繋がると確信しております。

2025年2月20日

BBH 小野 哲